سیر تکامل موتورهای تزریق مستقیم:

دوره اول تا سال 1950:

این دوره به قبل از اختراع کاربراتورهای پیشرفته برمی گردد که در موتورهای خیلی قوی هواپیما از سیستم تزریق مستقیم استفاده می کردند.

تکنولوژی مورد استفاده همان تکنولوژی موتورهای دیزل بود.

درسال 1954 شرکت بنز در خودروی مدلSL300 سیستم تزریق مستقیم را در جهت بهبود کارائی پائین کاربراتور بکار گرفت.

این تکنولوژی پس از چند سال توسط سیستم تزریق چند نقطه ای جایگزین شد.

شکل فوق مربوط به خودروی بنز مدل300SL

شکل فوق مربوط به خودروی بنز مدل300SL

دوره دوم از سال 1950تاسال 1980:

در این دوره به منظور دستیابی به صرفه جویی در مصرف سوخت، موتور تزریق مستقیم باید طوری عمل می کرد تا حد ممکن سوخت رقیق شود.رقیق شدن سوخت توسط تزریق طبقه ای مخصوص صورت می گیرد تا طبقه بندی سوخت به نحوی باشد که سوخت غنی تری در اطراف شمع انباشته گردد.

در روش بالا مشکلاتی وجود دارد که مانع از به تولید انبوه رسیدن می شد.

این مشکلات عبارتند از:

1-مقدار هیدرو کروبنهای نسوخته :

- دراین حالت بخاطر اینکه احتراق کامل امری مشکل است.

- 2-عملکرد ثابت و غیر قابل تغییر موتور

- 3-کثیف شدن شمع

- 4-عملکرد ضعیف موتور

- 5-رقیق شدن روغن موتور

- 6-مقدار زیاد دوده و رسوبات در اطاقک احتراق

دوره سوم از سال 1995تا اکنون:

در این دوره کاهش مصرف سوخت مهمترین مسئله است، زیرا اولا باعث ذخیره سازی انرژی ویا صرفه جوئی در مصرف آن می شود.

ثانیا برای کاهش میزان آلاینده های هوا

درموتورهای GDI برای رسیدن به حالت های بالا باید به اهداف زیر دست پیدا کرد:

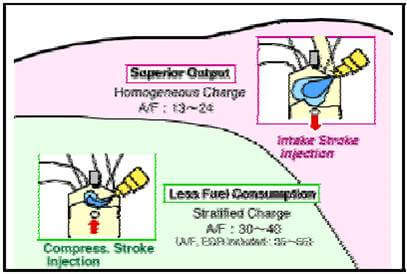

1-طبقه بندی ثابت و پایای سوخت توسط تزریق طبقه ای در بارهای کم.

- 2-تزریق کاملا هموژن وهمسان سوخت در دورهای زیاد

- 3-تغیر روشهای تزریق از طبقه ای به هموژن بصورت سریع و بدون اثر نامطلوب در عملکرد موتور

موتورهای تزریق مستقیم چیست ؟

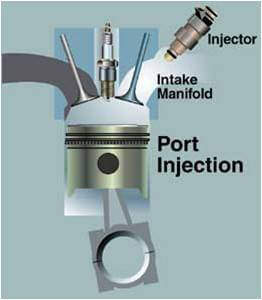

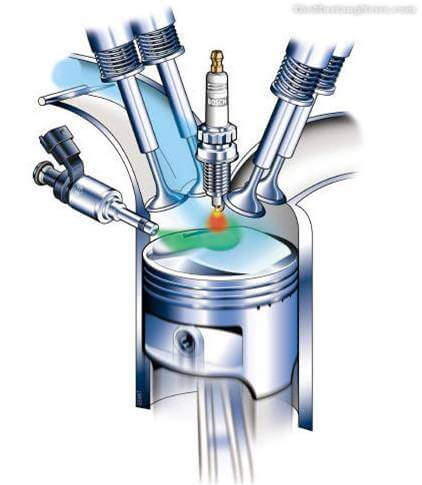

درموتورهای معمول انژکتوری، بنزین به داخل مانیفولد گازتزریق می شود،اما در موتورهای تزریق مستقیم سوخت به داخل سیلندر تزریق می شود.نتیجه تزریق مستقیم نظارت دقیق تر بر نسبت هوا به سوخت در حالتهای مختلف رانندگی است.یکی دیگر از مزایای این سیستم قابلیت ایجاد تاخیر در تزریق مستقیم است که بر اساس آن توانایی به وجود آوردن مخلوط های متفاوتی در سیلندر حاصل می شود.

انواع سیستم احتراق GDI

تقسیم بندی این سیستم بر مبنای نوع پاشش سوخت به سیلندر می باشد:

1-سیستم پاشش چرخشی(میتسوبیشی و فولکس واگن)

2-سیستم پاشش پیچشی(تویوتا و نیسان)

اختلاف بین GDI وMPI

برای تامین سوخت در موتورهای متداول انژکتوری از یک سیستم سوخت رسانی بنام پاشش سوخت از چند نقطه که جایگزین کاربراتور شده است استفاده می کنند.در این سیستم سوخت توسط انژکتور به پشت سوپاپ پاشیده می شود از آنجا که سوخت قبل از ورود به سیلندر با هوا مخلوط میشود محدودیت هایی برای تامین به موقع سوخت و کنترل فرایند احتراق در این سیستم وجود دارد.در سیستم تزریق مستقیم سوخت مشابه موتورهای دیزلی سوخت مستقیما به داخل سیلندر پاشیده می شود و این محدودیت ها برطرف شده است همچنین زمان بندی پاشش سوخت مطابق بار موتور به دقت کنترل می شود.

سیستم تزریق چندنقطه ای MPI

سیستم تزریق مستقیم (GDI)

حالتهای موتور:

1 -دور آرام: در این حالت شیر کنترل کننده چرخش هوا بسته شده و هوا مجبور به عبور از گذر گاهی مارپیچی می شود این عمل باعث می شود که هوا در هنگام ورود به سیلندر جریانی گردابی داشته باشد.

پاشش سوخت در انتهای مرحله تراکم صورت می گیرد به صورت طبقه ای تزریق می شود.

(تزریق طبقه ای به این صورت است که محوطه اطراف شمع مخلوط غنی دریافت می کند در حالی که در لایه بعدی با مخلوط رقیق و قسمت بعدی سیلندر با هوای خالص پر می شود )

در این حالت سوخت بین 40-70درجه قبل از نقطه مرگ بالا پاشش می کند.

اگر سوخت زودتر از 70 درجه تزریق شود فواره سوخت به قسمت مناسبی از تاج پیستون برخورد نخواهد کردو در نتیجه حرکت مناسبی به سمت شمع ایجاد نخواهد شد.

اگر سوخت دیرتر از 40 درجه قبل از مرگ بالا تزریق شود امکان تبخیر آن بسیار کم خواهد بود؛که افزایش سرعت دورانی موتور این مورد را افزایش خواهد داد.

برای رفع این مشکل از انژکتورهای خاص که از مواد پیزو الکتریک ساخته شده و حرکت گردابی شدیدی به فواره سوخت در هنگام تزریق می دهند، استفاده می کنند، این امر سبب تبخیر سریعتر و اختلاط بهتر مخلوط سوخت و هوا می شود.

-دور زیاد:

در این حالت شیر کنترل کننده باز و هوا با حداقل مقاومت وارد سیلندر می شود،سوخت در هنگام مکش تزریق می شود و نتیجه آن مخلوطی همگن سوخت و هوا است.

تکنولوژی های جدید بکار رفته در موتور

1-پیستون مخصوص(PISTON CAVITY):

که دارای سطح کروی بوده که نقش محفظه احتراق را نیز دارد.

منحنی تاج پیستون طوری طراحی شده است که وقتی سوخت پاشیده شده به سمت شمع حرکت کند. به علاوه این طرح برای حفظ جریان چرخشی هوا وسوخت تا انتها مرحله تراکم مفید است.

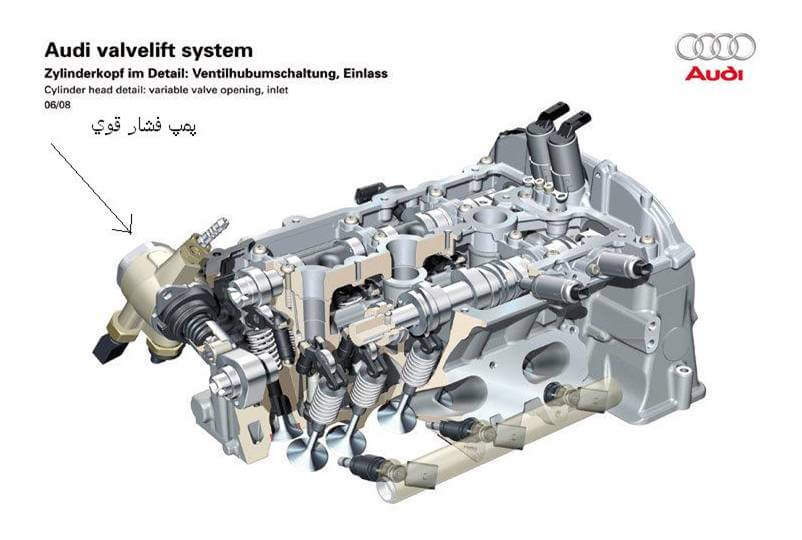

2-پمپ فشار قوی جهت ارسال سوخت

(HIGH-PRESSURE FUEL PUMP)

در این سیستم به منظور ساده کردن پمپ فشار قوی در سیستم ریل مشترک، از یک پمپ پیستونی استفاده شده است.

نکته ای که در این پمپ باید مورد توجه قرار گیرد دقت بیشتر در سیستم روغن کاری و سیستم خنک کاری می باشد زیرا بنزین ویسکوزیته کمتری دارد.

این پمپ روی سر سیلندر نصب شده و مستقیما توسط میل سوپاپ می چرخد.

فشار ارسال سوخت توسط یک سوپاپ یک طرفه تنظیم می شود

مهمترین نقص این پمپها که توسط موتور به حرکت در می آیند ضعف پمپ و کمبود فشار سوخت در حالتهایی که موتور هنوز دور نگرفته است .

برای جبران نمودن این مشکل پمپ از یک پمپ ثانویه که در داخل باک نصب است استفاده می شود.

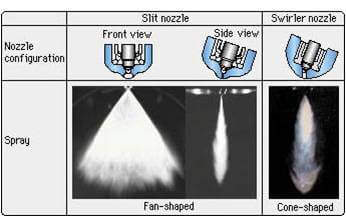

3-انژکتور مارپیچ (HIGH-PRESSURE SWIRL INJECTION):

در این سیستم به منظور دست یافتن به تایمینگ دقیق و کنترل کیفیت از انژکتور الکترومگنتی استفاده شده است.

این انژکتور از نوع مارپیچ بوده که به منظور پخش نمودن سوخت و اتمیزه کردن آن بکار می رود.

حرکت چرخشی سوخت به علت قرار گرفتن نوک انژکتور در مسیر عبور سوخت می باشد.

در مرحله دور زیاد فشار محیط تزریق معادل فشار اتمسفر می باشد ولی در مرحله دور آرام که سوخت در انتها مرحله تراکم پاشیده می شود فشار محیط حدود 3 الی 5Mpa می باشد

4-راهگاه ورودی هوای قائم:

این راهگاه باعث ایجاد یک جریان هوای قوی می گردد.جهت چرخش هوا در اینجا بر عکس موتورهای معمولی می باشد یعنی هوای داخل سیلندر در موتورهای GDI در جهت عقربه های ساعت می چرخد در حالی که در موتورهای معمولی جهت چرخش، خلاف عقربه های ساعت است.

سرویس و نگهداری موتورهای تزریق مستقیم:

مشکل عمده ای که در موتور های تزریق مستقیم یا GDI وجود دارد، دوده گرفتن محفظه ی احتراق و سرپیستون می باشد که عملکرد موتور را تحت تاثیر قرار می دهد و مصرف سوخت و صدای موتور را زیاد می کند. این مشکل زمانی که بنزین بی کیفیت باشد شدت پیدا می کند و نیاز است که سرویس دوره ای موتور در بازه های زمانی کوتاه تری انجام شود.برای سرویس موتورهای تزریق مستقیم GDI، کیت مخصوصی وجود دارد که داخل محفظه ی احتراق، سرپیستون و نشیمنگاه سوپاپ ها را پاک سازی می کند.

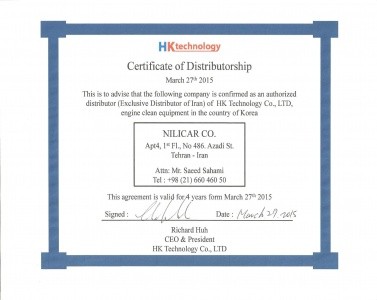

شرکت هیوندایی موتورز، کیت شستشوی موتور را به عنوان ابزار مخصوص به نمایندگی های خود در سراسر دنیا می دهد و شرکت نیلی کار نیز در ایران نمایندگی انحصاری این محصول را در اختیار دارد.

این کیت شستشوی موتور طبق شکل شامل اجزای زیر می باشد:

1) بکس بادی

2) آندوسکوپ

3) کیت ساکشن (مکش)

4) نگدارنده ی فرچه

5) مایع شستشو

6) راهنمای بدنه ی فرچه

7) رابط بکس بادی

8) فرچه (برس)

امکان شستشوی قسمت های زیر با این ابزار وجود دارد:

1) قسمت سر پیستون

2) نشیمنگاه سوپاپ

3) محفظه احتراق

4) سوپاپ ورودی ( موتورهای بنزینی یا دیزل)

مراحل شستشوی موتور توسط کیت شستشو:

1) شمع ها را بازکنید.

2) به وسیله ی آندوسکوپ موجود در کیت، داخل محفظه ی سیلندروسر پیستون را از نظرتمیزی چک کنید.

3) برای شروع عملیات شستشو توصیه می شود که موتور سرد باشد.

4) درون هر یک از سیلندرها مقدار صحیحی از مایع شستشو را توسط سرنگ موجود در کیت بریزید، این مقدار به شرح زیر است.

– موتورهای 3 یا 4 سیلندر :30سی سی

– موتورهای v شکل : 50 سی سی

5) بسته به میزان کثیف بودن موتور 10 تا 30 دقیقه صبر کنید که مایع جرم ها را به خود جذب کند.

6) سیلندرهایی را که می خواهید شستشو دهید در حالت نقطه مرگ بالا قرار دهید و به میزان ذکر شده در زیر از نقطه ی مرگ بالا، پایین بیاورید.

– موتورهای 3 سیلندر: 1 سانتی متر پایین تر نقطه مرگ بالا

– موتورهای 4 سیلندر: 4 سانتی متر پایین تر نقطه مرگ بالا

– موتورهای v شکل : 2 سانتی متر پایین تر نقطه مرگ بالا

نکته: توجه نمایید که در موتورهای چهار سیلندر، سیلندرهای 1و4 باهم و سیلندرهای 2و3 نیز باهم بالا و پایین می روند.

در موتورهای شش سیلندر: 2-5 و 3-6 و 1-4 نیز باهم بالا و پایین می روند.

7) در این مرحله با توجه به تعداد سیلندرو حجم موتور برس و نگهدارنده ی مناسب را انتخاب کنید و داخل هر سیلندرا به مدت 5 دقیقه شستشو دهید، دقت نمایید که جهت چرخش بکس بادی، ساعتگرد باشد.

– نکته: در زمان برس کردن سیلندرها، نگهدارنده را بالا و پایین ببرید تا همه ی نقاط تمیز شوند.

8) پس از اتمام شستشوی همه ی سیلندرها، با استفاده از کیت ساکشن، مایع شستشوی داخل سیلندر ها را مکش کرده و به همراه جرم و دوده ها از موتور خارج نمایید. برای تخلیه کامل مایع از سیلندرها، توصیه می شود که شیلنگ ساکشن را به چپ و راست حرکت دهید.

9) پس از اتمام مراحل شستشو، موتور را چند دور بچرخاند تا باقیمانده ی مایع داخل سیلندرها نیز خارج شود، سپس با استفاده از آندوسکوپ وضعیت داخل سیلندر را پس از شستشو چک کنید و در آخر نیز شمع ها را ببندید.

تذکر:

مراحل شستشوی سوپاپ های ورودی نیز دقیقا به همین شکل است اما با چند تفاوت مختصر:

1) برای شستشوی سوپاپ های ورودی باید مانیفولد هوا باز شود و نیازی به باز کردن شمع ها نیست.

2) زمان برس کردن هر سوپاپ 3 دقیقه می باشد که البته با توجه به میزان کثیفی سوپاپ ها، می توان این زمان را افزایش داد.

3) میزان مایع شستشو برای هر سوپاپ نیز، 20 سی سی می باشد.

مشاهده فیلم آموزشی سیستم موتور تزریق مستقیمGDI

دیدگاه خود را بنویسید